Essenzielle Erfolgsfaktoren für die Serienfertigung im Kunststoffspritzguss

- Präzise Formwerkzeuge: Sie bilden die Grundlage für maßgenaue und stabile Kunststoffteile.

- Optimierte Prozesssteuerung: Kontrolle von Temperatur, Druck und Kühlzeiten sichert konstante Qualität.

- Auswahl geeigneter Materialien: Die richtige Kunststoffsorte beeinflusst Verarbeitbarkeit und Endproduktqualität.

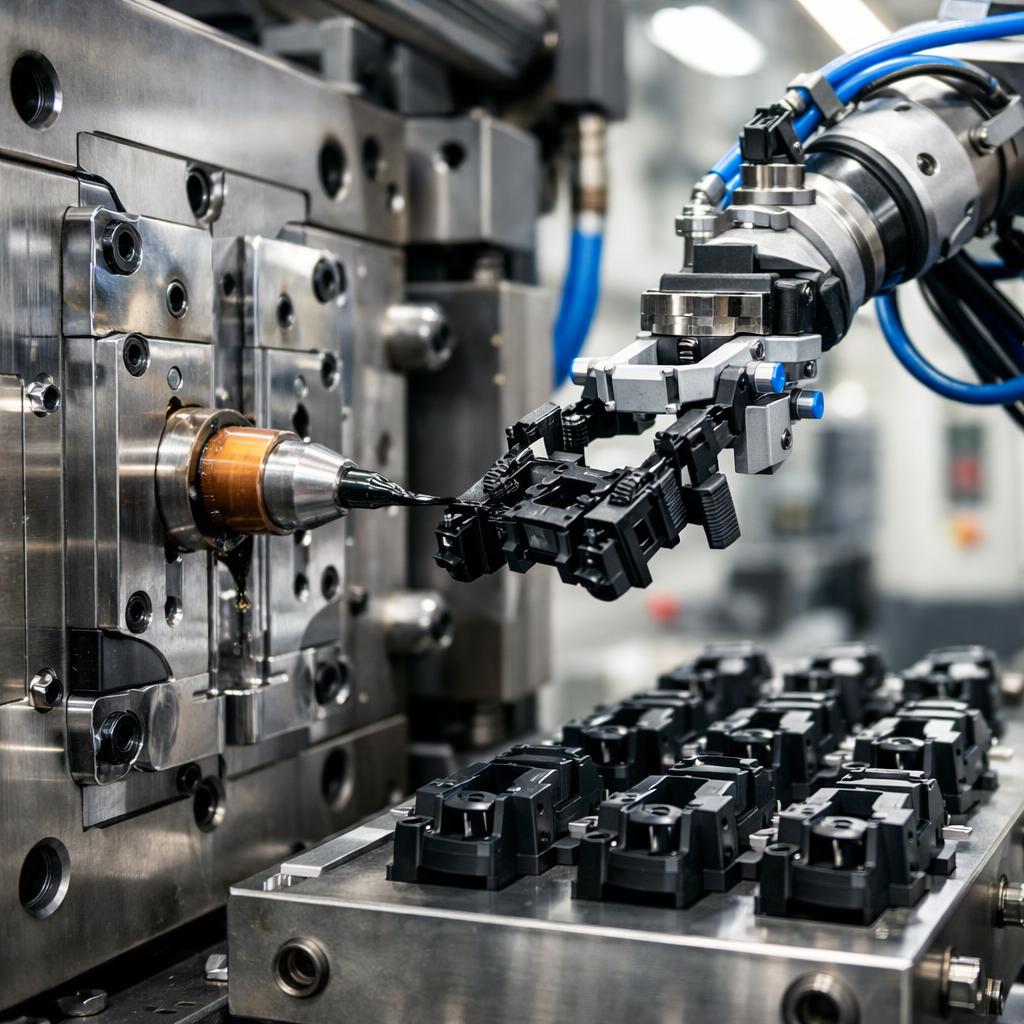

- Automatisierungstechnologien: Roboter und automatisierte Anlagen steigern Effizienz und reduzieren Ausschuss.

- Qualitätssicherungssysteme: Regelmäßige Prüfungen garantieren hohe Produktstandards.

- Nachhaltige Fertigung: Ressourcenschonende Produktion und Recycling verbessern Umweltbilanz und Wirtschaftlichkeit.

Tabellarische Zusammenfassung der wichtigsten Inhalte

| Aspekt | Beschreibung |

|---|---|

| Kunststoffspritzguss | Verfahren zur Herstellung komplexer Kunststoffteile durch Einspritzen geschmolzenen Materials in Formen. |

| Werkzeugbau | Herstellung präziser, langlebiger Formen, die Maßhaltigkeit und Oberflächenqualität sichern. |

| Materialauswahl | Entscheidet über Verarbeitbarkeit, Stabilität und Einsatzbereich der Kunststoffformteile. |

| Prozessoptimierung | Feinjustierung von Temperatur, Druck, Kühlung und Zykluszeiten für maximale Effizienz und Qualität. |

| Automatisierung | Roboter und automatische Entnahmesysteme erhöhen Produktionsgeschwindigkeit und reduzieren Fehler. |

| Qualitätssicherung | Kontinuierliche Prüfungen gewährleisten konstante Einhaltung von Toleranzen und Normen. |

| Nachhaltigkeit | Recycling und energiesparende Technologien reduzieren Umweltbelastung und Produktionskosten. |

Effiziente Serienfertigung im Kunststoffspritzguss: Grundlagen und Bedeutung

Die Serienfertigung von Kunststoffformteilen verlangt höchste Präzision und Stabilität bei gleichzeitig großen Stückzahlen. Kunststoffspritzguss ist dabei das bevorzugte Verfahren, um komplexe Formen wirtschaftlich und zuverlässig herzustellen. Effiziente Prozesse und optimale Werkzeuge sichern die Qualität und Wirtschaftlichkeit der Produktion.

Wichtige Erfolgsfaktoren für die effiziente Serienfertigung im Kunststoffspritzguss

- Präzise Werkzeugkonstruktion: Die Grundlage für maßhaltige und stabile Formteile ist ein hochwertiges und langlebiges Werkzeug.

- Optimierte Prozessparameter: Temperatur, Druck und Kühlzeiten müssen genau abgestimmt werden, um Ausschuss zu minimieren.

- Materialauswahl: Die Wahl des passenden Kunststoffs beeinflusst maßgeblich die Verarbeitbarkeit und Endqualität der Teile.

- Automatisierung: Robotik und automatisierte Entnahme steigern die Produktivität und reduzieren Fehlerquellen.

- Qualitätssicherung: Kontinuierliche Kontrolle und Messung gewährleisten konstante Produktqualität während der Serienfertigung.

- Nachhaltigkeit: Recycling und energieeffiziente Produktion senken Kosten und schonen Ressourcen.

Häufig gestellte Fragen zum Kunststoffspritzguss und Serienfertigung

- Was versteht man unter Kunststoffspritzguss?

- Beim Kunststoffspritzguss wird geschmolzener Kunststoff in eine Form gespritzt, wo er abkühlt und ein Formteil entsteht.

- Welche Kunststoffe eignen sich am besten für die Serienfertigung?

- Thermoplaste wie Polypropylen, ABS und Polyamid sind aufgrund ihrer guten Fließeigenschaften und Wiederverwertbarkeit besonders geeignet.

- Wie wird die Qualität der Kunststoffteile sichergestellt?

- Durch kontinuierliche Messungen, optische und taktile Prüfverfahren sowie die Überwachung der Prozessparameter während der Produktion.

- Warum ist die Werkzeugqualität so entscheidend?

- Ein präzises und langlebiges Werkzeug garantiert Maßhaltigkeit und reduziert Ausschuss über viele Produktionszyklen hinweg.

- Wie kann die Serienfertigung effizienter gestaltet werden?

- Durch Automatisierung, Prozessoptimierung und den Einsatz moderner Steuerungssysteme, die Parameter dynamisch anpassen.

- Welche Rolle spielt Nachhaltigkeit im Kunststoffspritzguss?

- Recyclingfähige Materialien und energieeffiziente Maschinen senken Produktionskosten und reduzieren die Umweltbelastung.

Grundprinzipien des Kunststoffspritzgusses

Beim Kunststoffspritzguss wird geschmolzener Kunststoff in eine formgebende Kavität eingespritzt. Nach dem Abkühlen entsteht ein festes Formteil. Dieses Verfahren ermöglicht hohe Reproduzierbarkeit und kurze Zykluszeiten. Die Wahl des geeigneten Kunststoffs, die präzise Steuerung der Prozessparameter und die Qualität der Form sind entscheidend für das Ergebnis.

Materialien und ihre Eigenschaften

Kunststoffe unterscheiden sich durch ihre mechanischen, thermischen und chemischen Eigenschaften. Thermoplaste wie Polypropylen oder ABS sind besonders gut für den Spritzguss geeignet, da sie wiederholt schmelzbar sind. Die Werkstoffauswahl beeinflusst die Formbeständigkeit, Oberflächenqualität und Belastbarkeit der Teile maßgeblich.

Verfahrensschritte im Detail

Zunächst wird das Granulat in der Schnecke des Spritzgießautomaten plastifiziert. Die Schmelze wird dann mit hohem Druck in die Form gespritzt. Nach dem Erstarren öffnet sich die Form, und das fertige Teil wird ausgeworfen. Optimierte Kühlzeiten und exakte Steuerung der Einspritzdrücke sind für eine effiziente Serienfertigung unverzichtbar.

Werkzeugbau als Schlüssel zur Serienqualität

Das Formenwerkzeug ist das Herzstück jeder Spritzgussproduktion. Es bestimmt die Maßhaltigkeit, Oberfläche und Stabilität der Kunststoffteile. Moderne Werkzeuge werden CNC-gefräst und präzise montiert, um Toleranzen im Mikrometerbereich einzuhalten. Langlebigkeit und Wartungsfreundlichkeit sind für den Dauerbetrieb essenziell.

Aufbau und Funktion von Spritzgussformen

Eine Form besteht aus mehreren Komponenten: Kern, Hohlraum, Schieber und Auswerfer. Der Kern definiert die Innengeometrie, der Hohlraum die Außenkontur des Teils. Schieber ermöglichen komplexe Konturen mit Hinterschneidungen. Auswerferstifte sorgen für das saubere Herauslösen des Teils nach dem Erstarren.

Wartung und Lebensdauer

Regelmäßige Inspektion und Wartung verhindern Formschäden und Produktionsausfälle. Die Oberfläche wird poliert oder beschichtet, um Verschleiß zu minimieren. Eine gut gepflegte Form hält mehrere hunderttausend Zyklen aus, was die Wirtschaftlichkeit der Serienfertigung entscheidend erhöht.

Prozessoptimierung für große Stückzahlen

Effizienz in der Serienfertigung basiert auf der Vermeidung von Ausschuss und der Maximierung der Produktivität. Automatisierte Prozessüberwachung und adaptive Steuerung reduzieren Fehlerquellen. Moderne Steuerungssysteme passen Parameter wie Einspritzgeschwindigkeit und Temperatur dynamisch an, um konstante Qualität zu gewährleisten.

Qualitätssicherung im Spritzguss

Kontinuierliche Kontrolle der Formteile erfolgt durch optische und taktile Messsysteme. Werkstücke werden stichprobenartig auf Maßhaltigkeit und Defekte geprüft. Fehlerhafte Teile werden aussortiert, und Prozessabweichungen werden sofort korrigiert. So bleibt die Qualität dauerhaft auf hohem Niveau.

Automatisierung und Robotik

Roboter entnehmen die Formteile und führen Nachbearbeitungsschritte durch. Das minimiert menschliche Fehler und erhöht die Taktzeiten. Automatisierte Beladung der Spritzgießmaschinen und Verpackungslinien steigern den Output ohne Qualitätsverlust. So entstehen in kurzer Zeit tausende einheitliche Kunststoffformteile.

Werkstoffauswahl und ihre Auswirkungen auf die Serienfertigung

Die Wahl des Kunststoffs beeinflusst nicht nur die mechanischen Eigenschaften, sondern auch die Prozessstabilität. Hochtemperaturbeständige Kunststoffe ermöglichen den Einsatz in anspruchsvollen Anwendungen. Die Verarbeitbarkeit und Fließfähigkeit des Materials bestimmen die Formfüllung und Zykluszeit.

Typische Kunststoffe für den Spritzguss

- Polypropylen (PP): leicht, chemikalienbeständig, vielseitig

- Polyethylen (PE): zäh, gute Schlagfestigkeit

- Acrylnitril-Butadien-Styrol (ABS): hohe Festigkeit, gute Oberflächenqualität

- Polycarbonat (PC): transparent, sehr robust

- Polyamid (PA): hohe Verschleißfestigkeit, temperaturbeständig

Füllstoffe und Additive

Glasfasern oder mineralische Füllstoffe verbessern die Steifigkeit und Wärmeformbeständigkeit. Additive können die Fließfähigkeit erhöhen oder die Oberflächenqualität beeinflussen. Die richtige Kombination sorgt für optimale Verarbeitung und langlebige Formteile.

Designrichtlinien für spritzgegossene Kunststoffteile

Ein durchdachtes Design erleichtert die Serienfertigung und reduziert Nacharbeit. Gleichmäßige Wandstärken verhindern Verzug und Einschlüsse. Entformungsschrägen ermöglichen das problemlose Herauslösen aus der Form. Verstärkungsrippen erhöhen die Stabilität ohne Materialaufwand.

Gestaltung für die optimale Formfüllung

Fließwege müssen möglichst kurz und gleichmäßig sein, um Lufteinschlüsse zu vermeiden. Angüsse und Entlüftungen sind strategisch anzuordnen. Diese Maßnahmen minimieren Fehler und verbessern die Oberflächenqualität.

Berücksichtigung der Nachbearbeitung

Um Gratbildung und Nacharbeit zu reduzieren, sollten Trennlinien und Angussstellen so positioniert werden, dass sie leicht zugänglich sind. Das erleichtert das Entfernen überschüssigen Materials und sorgt für ein sauberes Endprodukt.

Nachhaltigkeit und Ressourceneffizienz im Kunststoffspritzguss

Optimierte Prozesse senken den Materialverbrauch und reduzieren Ausschuss. Recyclingfähige Kunststoffe und Wiederverwendung von Ausschussmaterial tragen zur Ressourcenschonung bei. Energieeffiziente Maschinen minimieren den ökologischen Fußabdruck der Produktion.

Recycling und Kreislaufwirtschaft

Sortenreine Kunststoffe können mehrfach verarbeitet werden. Rücklaufmaterial wird in den Produktionskreislauf zurückgeführt, sofern die Qualität erhalten bleibt. So sinken Kosten und Umweltbelastung.

Energieeffiziente Produktionstechniken

Moderne Spritzgießmaschinen verfügen über Energiesparmodi und optimierte Heizungssysteme. Intelligente Steuerungen passen den Energieverbrauch an den Produktionsbedarf an. Das senkt Betriebskosten und schont natürliche Ressourcen.

Wirtschaftliche Aspekte der Serienfertigung im Kunststoffspritzguss

Die Investition in hochwertige Werkzeuge und moderne Maschinen amortisiert sich durch niedrige Stückkosten. Große Serien ermöglichen Skaleneffekte und sichern Wettbewerbsvorteile. Minimale Ausfallzeiten und Prozessoptimierungen steigern die Rentabilität.

Kostentreiber erkennen und steuern

Materialkosten, Werkzeugkosten und Maschinenlaufzeiten dominieren die Gesamtkosten. Effiziente Planungen und präventive Wartung reduzieren Stillstandszeiten. Eine genaue Stückkostenrechnung unterstützt fundierte Entscheidungen.

Flexibilität und Skalierbarkeit

Flexible Fertigungslinien ermöglichen schnelle Umstellungen bei Produktwechsel. Modulare Werkzeugsysteme senken Umrüstzeiten. So lässt sich auch bei wechselnden Anforderungen eine wirtschaftliche Produktion sicherstellen.

Praxisbeispiel: Umsetzung einer Serienfertigung für ein komplexes Kunststoffteil

Ein Hersteller von Gehäuseteilen für die Elektronikbranche setzte auf Kunststoffspritzguss, um präzise und stabile Bauteile zu fertigen. Durch den Einsatz eines hochwertigen Werkzeugs und optimierter Prozessparameter konnte eine hohe Stückzahl bei konstant bester Qualität erreicht werden.

Für weitere Informationen zu Verfahren und Materialien im Kunststoffspritzguss bietet dir die folgende Seite wertvolle Einblicke und Details: Kunststoffspritzguss.

Ergebnisse und Nutzen

Die Serienfertigung ermöglichte eine deutliche Steigerung des Outputs bei gleichzeitiger Reduzierung von Ausschuss. Die präzisen Formteile erfüllten alle mechanischen Anforderungen und konnten direkt in der Endmontage eingesetzt werden. Der Kunde profitierte von geringeren Produktionskosten und einer schnellen Lieferfähigkeit.

Innovationen im Kunststoffspritzguss zur Steigerung der Effizienz

Neue Technologien wie 3D-gedruckte Formeinsätze und sensorbasierte Prozessüberwachung revolutionieren die Serienfertigung. Intelligente Systeme ermöglichen eine vorausschauende Wartung und minimieren ungeplante Stillstände. So wird die Produktion noch stabiler und kosteneffizienter.

Digitalisierung und Industrie 4.0

Vernetzte Maschinen liefern Echtzeitdaten für die Prozessanalyse. Künstliche Intelligenz unterstützt bei der Optimierung von Parametern und der Fehlerdiagnose. Digitale Zwillinge simulieren Produktionsabläufe und helfen, Engpässe frühzeitig zu erkennen.

Neue Werkstoffe und Additive Fertigung

Innovative Kunststoffmischungen erweitern das Anwendungsspektrum. Additive Fertigung ergänzt den Spritzguss, um Prototypen schneller zu erstellen. Diese Kombination verbessert die Produktentwicklung und reduziert Markteinführungszeiten.

Qualitätsmanagement als Erfolgsfaktor

Ein systematisches Qualitätsmanagement sichert die Einhaltung aller Anforderungen und regulativen Vorgaben. Dokumentierte Prüfprozesse und Rückverfolgbarkeit schaffen Vertrauen bei Kunden und Endanwendern. Ständige Schulungen und Audits fördern die Prozesssicherheit.

Normen und Standards im Kunststoffspritzguss

ISO 9001 und spezifische Branchenstandards definieren Qualitätsanforderungen. Ihre Umsetzung gewährleistet reproduzierbare Ergebnisse und minimiert Risiken. Zertifizierte Prozesse erhöhen die Akzeptanz am Markt und unterstützen die Exportfähigkeit.

Mitarbeiterschulung und Prozessverständnis

Schulungen erhöhen das Bewusstsein für kritische Prozessparameter. Qualifizierte Mitarbeiter erkennen Abweichungen frühzeitig und reagieren zielgerichtet. Das verbessert die Gesamtqualität und reduziert Ausschuss nachhaltig.

Zusammenfassung und Impulse für Ihre Serienfertigung

Die effiziente Serienfertigung von Kunststoffformteilen erfordert ein Zusammenspiel von hochwertigem Werkzeugbau, optimierten Prozessen und sorgfältiger Materialauswahl. Moderne Technologien und ein stringentes Qualitätsmanagement sichern Präzision und Stabilität über Tausende von Teilen. Wer diese Aspekte konsequent berücksichtigt, steigert Qualität und Rentabilität nachhaltig.

Innovationen und Digitalisierung eröffnen zusätzliche Potenziale für die Produktion. Nutze diese Chancen, um deine Fertigung zukunftssicher und wettbewerbsfähig zu gestalten. Ein durchdachtes Design und nachhaltige Produktionsstrategien runden den Erfolg ab und schaffen langfristige Vorteile im Markt.

Schlüsselkomponenten für eine erfolgreiche Serienfertigung im Kunststoffspritzguss

- Weitreichende Planung: Eine sorgfältige Planung der Fertigungsprozesse und des Designs ist die Basis für fehlerfreie Produktion.

- Hochwertige Werkzeuge: Präzise und robuste Formen ermöglichen stabile und maßhaltige Teile in großen Stückzahlen.

- Materialoptimierung: Die Auswahl geeigneter Kunststoffe und Additive beeinflusst die Produktqualität und Produktionsstabilität.

- Automatisierte Abläufe: Automatisierung und Robotik steigern die Effizienz und minimieren Fehlerquellen im Fertigungsprozess.

- Qualitätskontrolle: Kontinuierliche Prüfungen sichern die Einhaltung von Toleranzen und verhindern Ausschuss.

- Nachhaltigkeitsstrategien: Recycling und energiesparende Technologien reduzieren Umweltauswirkungen und Kosten.

Wichtige Aspekte der effizienten Serienfertigung im Überblick

- Der Kunststoffspritzguss ermöglicht die wirtschaftliche Herstellung komplexer Bauteile in großen Mengen.

- Die Qualität der Werkzeuge bestimmt maßgeblich die Präzision und Stabilität der Formteile.

- Optimale Prozessparameter und Materialauswahl sind entscheidend für reproduzierbare Ergebnisse.

- Automatisierung steigert die Produktivität und reduziert manuelle Fehler.

- Umfangreiche Qualitätssicherung gewährleistet die Einhaltung von Standards und Kundenanforderungen.

- Nachhaltige Produktionskonzepte schonen Ressourcen und verbessern die Wirtschaftlichkeit.

Hinweis: Bilder wurden mithilfe künstlicher Intelligenz erzeugt.